Ein-Phasen-DIN-Schienen-Elektrometer werden in Wohn-, Gewerbe- und Kleinindustrieanwendungen für eine genaue Energieüberwachung häufig eingesetzt. Egal, ob Sie ein Elektriker, Ingenieur oder DIY-Enthusiast sind, es ist wichtig

1. Einphasen- und Dreiphasen -DIN -Schienenmesser: Schlüsselunterschiede und Anwendungen

Einphasige und dreiphasige DIN-Schienenmesser dienen je nach Anforderungen an die elektrischen Last unterschiedliche Zwecke.

Einphasige Meter

Verwendet in Wohn- und kleinen gewerblichen Umgebungen.

Betätigen Sie je nach Region mit einem 230 V (oder 120 V).

Geeignet für niedrige bis mittelschwere Stromlasten (z. B. Häuser, kleine Geschäfte).

Drei-Phasen-Meter

Entwickelt für industrielle und große kommerzielle Anwendungen.

Betätigen Sie in einigen Regionen mit 400 V (oder 208 V/480 V).

Gehen Sie mit Hochleistungsgeräten (z. B. Motoren, schwere Maschinen).

Schlüsselunterschiede

| Besonderheit | Einphasige Messgerät | Drei-Phasen-Messgerät |

|---|---|---|

| Stromspannung | 120 V/230 V | 208 V/400 V/480 V |

| Stromversorgung | 1 lebendes Draht 1 neutral | 3 lebende Drähte 1 neutral |

| Belastungskapazität | Bis zu ~ 10 kW | 10 kW bis mehrere MW |

| Anwendungen | Häuser, kleine Büros | Fabriken, Rechenzentren |

| Installationskomplexität | Einfach | Erfordert eine ausgewogene Lastverwaltung |

Welches sollten Sie wählen?

Für Häuser und kleine Unternehmen ist → Einphase ausreichend.

Für Fabriken, große Gebäude oder schwere Maschinen → Dreiphasen sind erforderlich.

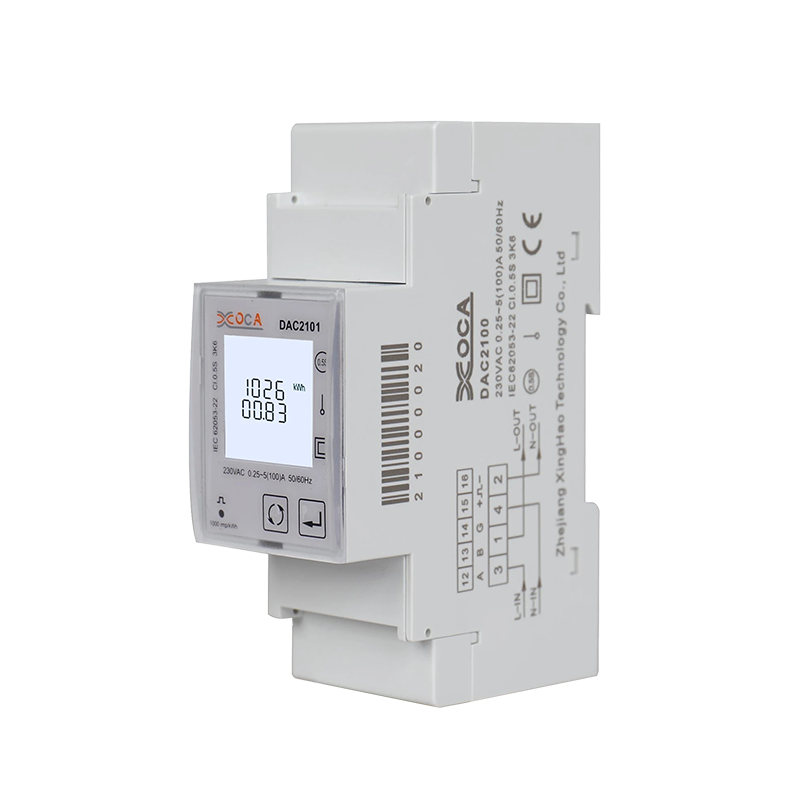

2. So installieren Sie a Einphase -DIN -Schienen -Elektrometer : Schritt-für-Schritt-Anleitung

Sicherheitsvorkehrungen vor der Installation

Die Arbeit mit elektrischen Komponenten erfordert eine strikte Einhaltung von Sicherheitsprotokollen, um Unfälle oder Geräteschäden zu verhindern. Stellen Sie vor Beginn des Installationsprozesses sicher, dass die Hauptstromversorgung vollständig getrennt ist, um einen Elektroschock zu vermeiden. Überprüfen Sie das Fehlen einer Spannung mit einem zuverlässigen Multimeter- oder Spannungstester. Rüsten Sie sich mit isolierten Werkzeugen aus und tragen Sie Schutzausrüstung wie Gummihandschuhe und Sicherheitsbrillen, um die Risiken zu minimieren. Stellen Sie außerdem sicher, dass die Arbeitsumgebung trocken und frei von leitenden Materialien ist, die Kurzstrecken verursachen können.

Wesentliche Werkzeuge und Materialien

Eine erfolgreiche Installation erfordert die richtigen Werkzeuge und Komponenten. Sie benötigen eine Standard -DIN -Schiene, die in der Regel 35 mm breit ist und die als Montageplattform für das Messgerät dient. Für die Sicherung von Verbindungen ist ein Schraubendreher mit isolierten Griffen erforderlich, während Drahtstreifen die Leiter vorbereiten. Ein digitales Multimeter ist für die Überprüfung von Spannung und Kontinuität unverzichtbar, und es kann möglicherweise ein Paar Zangen benötigt, um Drähte zu beugen und zu sichern. Stellen Sie sicher, dass Sie angemessene Kabel von entsprechenden Größe haben, die mit der aktuellen Bewertung des Messgeräts entsprechen, zusammen mit Terminalblöcken, wenn eine zusätzliche Verkabelungsorganisation erforderlich ist.

Detaillierter Installationsverfahren

Schritt 1: Montage der DIN -Schiene

Der erste Schritt besteht darin, die DIN -Schiene innerhalb des elektrischen Verteilungsfelds sicher zu montieren. Wählen Sie einen Standort, der einen einfachen Zugang zur Verkabelung und die zukünftige Wartung ermöglicht und gleichzeitig eine ausreichende Freigabe im Messgerät für die Wärmeableitung sicherstellen kann. Verwenden Sie robuste Schrauben, um die Schiene zu befestigen, und überprüfen Sie mit einem Niveau, um zu bestätigen, dass sie perfekt horizontal ist. Eine falsch ausgerichtete Schiene kann zu unsachgemäßen Sitzgelegenheiten des Messgeräts oder der Belastung der Verbindungen führen.

Schritt 2: Anbringen des elektrischen Messgeräts

Sobald die DIN-Schiene fest vorhanden ist, kann das einphasige Messgerät installiert werden. Die meisten modernen Messgeräte verfügen über einen Snap-On-Mechanismus, mit dem sie direkt auf die Schiene klemmen können. Richten Sie das Messgerät auf die Schiene aus und üben Sie sanften Druck aus, bis Sie ein eigenes Klick hören, was sich auf den sicheren Anhang anzeigt. Wenn das Messgerät Sperren mit Registerkarten enthält, stellen Sie sicher, dass sie vollständig engagiert sind, um ein versehentliches Ablagerungen zu verhindern.

Schritt 3: Verkabelungsverbindungen

Die ordnungsgemäße Verkabelung ist für einen genauen Messbetrieb und die Sicherheit von entscheidender Bedeutung. Beginnen Sie mit dem Anschließen des Live (L) -Interminals mit dem eingehenden Phasendraht aus der Stromversorgung. Der neutrale (n) Eingang muss mit der entsprechenden neutralen Linie verknüpft sein, während die Lastanschlüsse an die zu überwachende Schaltung angeschlossen werden sollten. Überprüfen Sie, ob alle Leiter fest unter den Klemmeschrauben ohne Streustränge gesichert sind, die Kurzstrecken verursachen könnten. Erwägen Sie zur Verbesserung der Sicherheit, in Betracht, Ferrulen an gestrandeten Drähten zu verwenden, um das Ausfransen zu verhindern.

Schritt 4: Einschalten und Überprüfung

Stellen Sie bei allen abgeschlossenen Verbindungen sorgfältig die Stromversorgung des Systems wieder her. Beobachten Sie die Anzeige des Messgeräts zur Initialisierung, die auf Spannungsvorhandensein und korrekte Polarität hinweisen sollte. Verwenden Sie das Multimeter, um zu bestätigen, dass die Spannungswerte an den Messgeräten den erwarteten Werten übereinstimmen. Wenn das Messgerät zusätzliche Funktionen wie Impulsausgaben oder Kommunikationsschnittstellen enthält, überprüfen Sie deren Funktionalität gemäß den Richtlinien des Herstellers.

Häufige Installationsfehler und Prävention

Eine unsachgemäße Installation kann zu ungenauen Messwerten oder Geräten ausfallen. Ein häufiger Fehler ist die Umkehrung der lebenden und neutralen Verbindungen, die empfindliche elektronische Komponenten innerhalb des Messgeräts beschädigen können. Ein weiteres Problem ergibt sich aus losen terminalen Verbindungen, die zeitlich zeitweise abgeleitet oder zu einer Überhitzung führen. Um diese Probleme zu verhindern, befolgen Sie immer das mit dem Messgerät gelieferte Schaltplan und führen Sie eine gründliche Inspektion durch, bevor Sie das System anregen. Stellen Sie außerdem sicher, dass die ausgewählte Kabelmesser den erwarteten Strom ohne übermäßigen Spannungsabfall bewältigen kann.

3.. Fehlerbehebung bei häufigsten Problemen mit Einphasen -DIN -Schienen -Elektrometer

Identifizierung und Lösung von Strombedingungen Identifizierung und Lösung von Problemen

Messgerät kann den Verbrauch nicht angezeigt oder registrieren

Wenn ein Messgerät keine Aktivitätszeichen anzeigt, besteht der erste Schritt darin, das Vorhandensein von Versorgungsspannung an den Eingangsanschlüssen zu überprüfen. Überprüfen Sie mit einem Multimeter zwischen den lebenden und neutralen Verbindungen, um die ordnungsgemäßen Spannungsniveaus zu bestätigen. Wenn keine Spannung festgestellt wird, überprüfen Sie vorgelagerte Komponenten wie Leistungsschalter oder Sicherungen, die möglicherweise ausgelöst oder geblasen haben. Lose Kabelverbindungen sind ein weiterer häufiger Schuldige, insbesondere bei Installationen, bei denen eine Vibration oder ein thermisches Zyklus auftritt. Ziehen Sie alle Klemmenschrauben fest und untersuchen Sie die Drahtintegrität, suchen Sie nach Anzeichen von Korrosion oder physischer Schäden, die die Leitfähigkeit unterbrechen könnten.

Inkonsistente oder ungenaue Energiemessungen

Unregelmäßige Messwerte stammen häufig aus falschen Strömungstransformatorkonfigurationen (CT) oder unsachgemäßer Messkalibrierung. Wenn die Installation externe CTs verwendet, stellen Sie sicher, dass ihre Verhältniseinstellungen den Spezifikationen des Messgeräts übereinstimmen. Elektrische Nr

ISE aus nahe gelegenen Hochleistungsgeräten kann auch Messungen verzerren. Die Installation von Ferritkernen um Signaldrähte oder das Umzug des Messgeräts von Interferenzquellen kann dies auflösen. Für Messgeräte mit programmierbaren Einstellungen kann ein Werksreset gefolgt von Rekonfiguration erforderlich sein, um die Genauigkeit wiederherzustellen.

Behandeln von physischen und operativen Fehlern

Überhitzung und thermischer Stress

Übermäßige Wärmeerzeugung im Messgerät oder seine Verbindungen weist normalerweise eine Überlastung oder einen schlechten Kontaktwiderstand an. Beginnen Sie mit der Messung des tatsächlichen Stromflusses im Vergleich zur Messkapazität des Messgeräts. Wenn Lasten die Spezifikationen überschreiten, sollten Sie die Schaltkreise umverteilen oder auf ein höher bewertetes Messgerät ein Upgrade einstellen. Überprüfen Sie die Klemmeblöcke auf Anzeichen von Lichtbogen oder Verfärbung, die darauf hindeuten, dass lose Verbindungen eine Widerstandswärme erzeugen. Die Reinigung der Oxidation von Kontaktflächen und Anwendung von Antioxidationsverbindungen kann die langfristige Zuverlässigkeit verbessern.

Kommunikationsausfälle in intelligenten Messsystemen

Fortgeschrittene Messgeräte mit Remote -Überwachungsfunktionen können aufgrund von Verkabelungsproblemen oder Konfigurationsfehlern Kommunikationsabbrecher erleben. Überprüfen Sie bei RS-485- oder Modbus-Netzwerken, dass alle Geräte eine gemeinsame Grundlage haben und dass die Kabelabschirmung ordnungsgemäß beendet wird. Überprüfen Sie die Einstellungen der Baud -Rate und die Parität anhand der Anforderungen des Hostsystems, da die Fehlanpassungen den Datenaustausch verhindern. In drahtlosen Systemen können Signalstärketests tote Zonen identifizieren, die eine Repeater -Installation oder eine Neupositionierung von Antennen erfordern.

Proaktive Wartungsstrategien

Die Verhinderung von Messproblemen beginnt mit regelmäßigen Inspektionen und Tests. Zeitplan regelmäßige Überprüfungen der terminalen Enge, insbesondere in Umgebungen mit erheblichen Temperaturschwankungen, die Metallausdehnung und -kontraktion verursachen können. Halten Sie die Firmware für Smart Meter aktualisiert, um die Kompatibilität mit sich entwickelnden Netzwerkprotokollen sicherzustellen. Die Aufrechterhaltung eines Protokolls historischer Leistungsdaten hilft dabei, einen allmählichen Abbau zu identifizieren, bevor es zu einem Misserfolg führt. Durch die Übernahme dieser Praktiken können Benutzer die Lebensdauer der Messung maximieren und die Zuverlässigkeit messen und gleichzeitig unerwartete Ausfallzeiten minimieren.